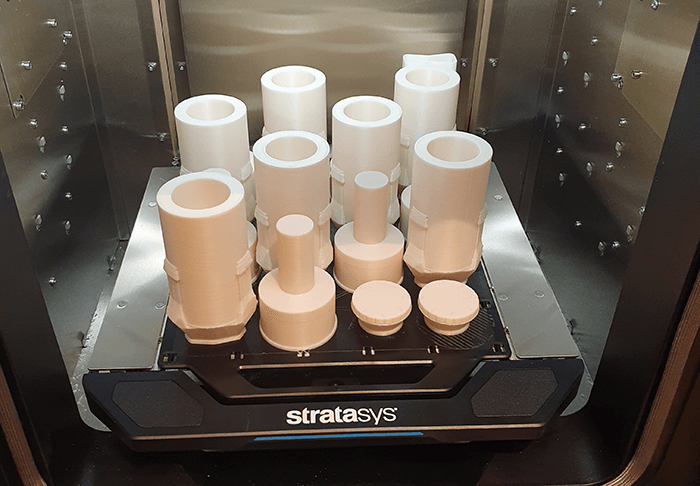

For å møte den økende etterspørselen etter kundetilpassede engangsdeler trengte Siemens Mobility-divisjon en alternativ produksjonsmetode for å overvinne tids- og kostnadsutfordringene ved tradisjonell småskalaproduksjon. Et konkret eksempel var et prosjekt for den tyske transportleverandøren SWU Verkehr GmbH. Ved å integrere en Stratasys Fortus 900mc 3D-skriver i produksjonskjeden kunne Siemens raskt og kostnadseffektivt produsere kundetilpassede deler på forespørsel. Dette reduserte lagerkostnadene for både Siemens og kundene deres. Resultatet var raskere respons på bestillinger av små volumer og økt produksjonsfleksibilitet – noe som har ført til høyere kundetilfredshet.

Tilpassing av lavvolumproduksjon med FDM 3D-printing har forandret både kundeservicetilbudet og forsyningskjeden vår. Ikke bare tar vi imot bestillinger på forespørsel, men 3D-printing gir oss også fleksibiliteten til å møte kundenes krav raskere, uten å skape overflødige deler.

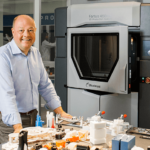

Michael Kuczmik, leder for Additive Manufacturing – Spare Parts, Siemens

Utfordringen med tradisjonell produksjon

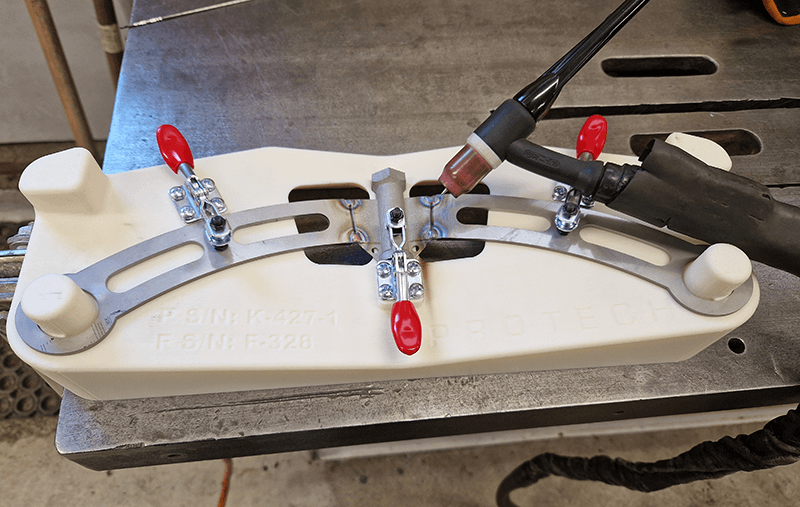

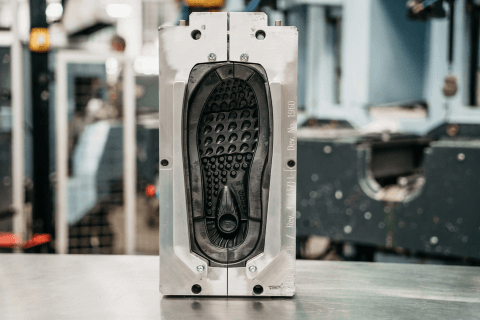

Det høres kanskje enkelt ut å lage et armlen til førersetet på et bytog i Ulm, men den tradisjonelle produksjonsprosessen er alt annet enn det. Hvis delen ikke finnes på lager, må Siemens kjøpe inn maskiner eller verktøy for å lage den, noe som betyr høye kostnader for en enkelt del. Utvendig lages komponenten ofte ved hjelp av dyre glassfiberformer og tradisjonelle metoder som sprøytestøping, sveising og fresing. Deretter maskinbearbeides den etter kundens spesifikasjoner og leveres uker senere.

Ikke bare er prosessen tidkrevende, men det er heller ikke økonomisk lønnsomt å produsere færre enn 10 deler, ettersom kostnaden per del er for høy.

Løsningen: Stratasys Fortus 900mc

For å løse dette investerte Siemens Mobility i en Stratasys Fortus 900mc 3D-printer.

Etter at vi innførte Fortus 900mc i produksjonsprosessen vår, har produksjonstjenestene våre for deler til sluttbruk blitt mye mer fleksible og skreddersydde.

Tina Eufinger, forretningsutvikling, Siemens Mobility

Tidligere måtte Siemens produsere flere deler enn det som var nødvendig for å oppnå lønnsomhet – nå kan de lage en fullstendig tilpasset design, optimalisere den flere ganger og skrive ut enkeltdeler raskt og kostnadseffektivt.

Stratasys F900

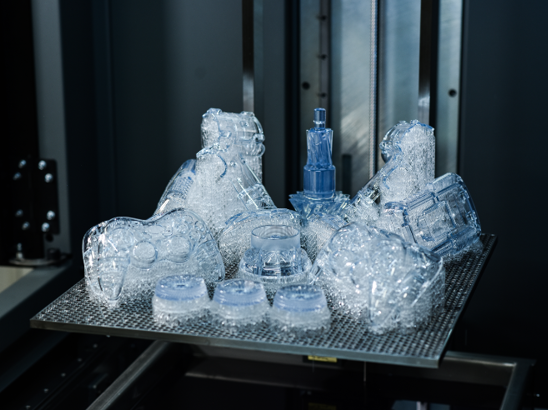

Stratasys F900 er en profesjonell 3D-printer som produserer presise deler med eksepsjonell repeterbarhet og ytelse.

Fordelene med intern 3D-utskrift

Intern 3D-printing har vært en game-changer for Siemens Mobility. Med Fortus 900mc kan de gjøre det:

- Trykking av større komponenter i termoplast som oppfyller kravene til brann, røyk og toksisitet.

- Delene brukes direkte i togene i Ulm etter testing og overflatebehandling.

- Reduser ledetiden fra uker til dager.

- Unngå unødvendige lagringskostnader.

Høyere presisjon og tilpasning

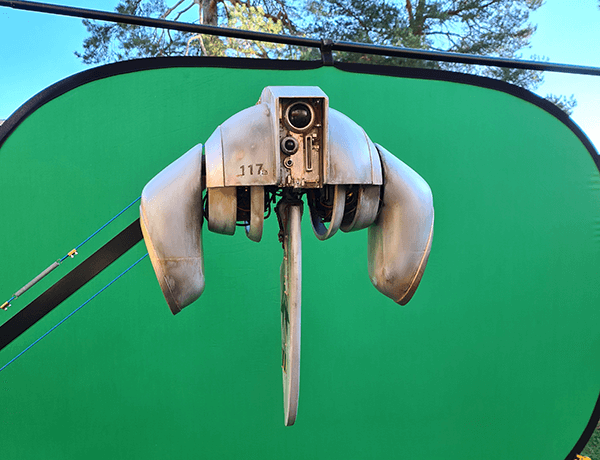

I tillegg til armlenet har Siemens hjulpet SWU Verkehr GmbH med å produsere et kabinett for koblingen mellom togvognene, og arbeider for tiden med en nesedetalj til toget.

Tidligere brukte vi glassfiberplast, men disse delene absorberte vann og endret form og passform. Med Fortus 900mc skriver vi ut deler med en presisjon på en tiendedel av en millimeter – noe som ikke er mulig med tradisjonelle metoder.

Michael Kuczmik

For Siemens er repeterbarhet nøkkelen – mange kunder kommer tilbake for å få spesialtilpassede versjoner av tidligere deler. Fortus 900mc muliggjør identisk produksjon hver gang.

Nærhet og kundetilfredshet

Tilgjengelighet er avgjørende for kundene våre – togene må kunne kjøre hele tiden. Ved å skrive ut spesialtilpassede deler raskt og rimelig, gjør vi det mulig for kundene våre å være involvert i design og produksjon.

Andreas Düvel, Siemens Mobility, salgsrepresentant

Denne deltakelsen har økt kundetilfredsheten. Siemens tilbyr nå også en nettbasert plattform der kundene kan bestille reservedeler som er 3D-printet på forespørsel – grunnlaget for en helt ny forretningsmodell basert på produksjon på forespørsel.

Fordeler og verdi

- Vellykket integrering av FDM 3D-printing som overvinner tradisjonelle produksjonsbegrensninger.

- Ledetiden ble redusert fra uker til dager.

- Økt fleksibilitet og raskere respons på kundenes behov.

- Økt kundetilfredshet takket være skreddersydde, tilgjengelige og repeterbare deler.

Vil du vite mer?

Kontakt salgsteamet vårt for mer informasjon. Vi tilbyr gratis råd og veiledning til deg som vurderer å investere i en profesjonell 3D-printer.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheter

Nyheter Kundehistorier

Kundehistorier Messer & event

Messer & event White Papers

White Papers 3D-print Guide

3D-print Guide Om Protech

Om Protech