Hos familieselskapet Premo AB i Karlskoga brukes additiv produksjon gjennom hele produksjonslinjen. Med MakerBot Replicator+ og Fortus 450mc printer de ut sluttprodukter i form av kundetilpassede grep og håndtak.

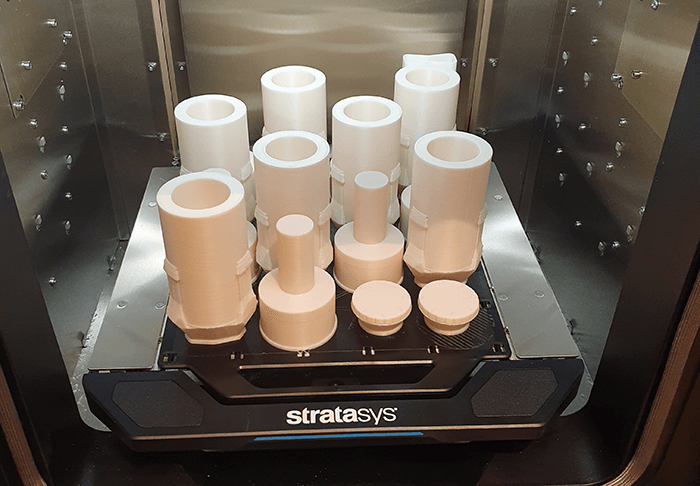

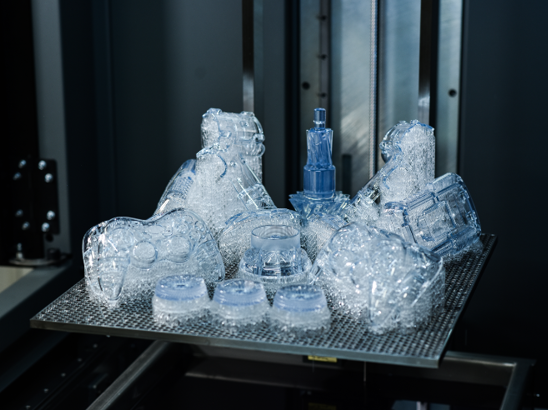

Premo tilbyr produksjon av spesialtilpassede kundebestillinger i en moderne maskinpark. I 2016 investerte selskapet i to 3D-printere, en Fortus 450mc og en MakerBot Replicator+. 3D-teknologien brukes nå i hele produksjonskjeden av selskapets egne produkter Premogrip® og til andre kundetilpassede detaljer. Uten additiv produksjon hadde ikke disse produktene vært mulig å produsere ifølge selskapets grunnlegger Bengt Jansson.

Fra verkstedindustri til 3D-printere

Bengt Jansson har sin bakgrunn i industribedriften Bofors i Karlskoga. I 1990 gikk Bofors ut med et tilbud til sine ansatte om å starte eget. Bengt tok permisjon i to år og startet Premo, som i starten tilbød tjenester innen gravering. Saab og Bofors var på den tiden de største kundene. Siden da har bedriften ekspandert og en moderne maskinpark har blitt bygget opp. I de senere årene har bedriften satset på produksjon med 3D-teknologi.

FDM-teknologien ble det åpenbare valget

Allerede i 1986 da Bengt jobbet på Bofors, ble interessen for 3D-printing vekket. Bedriften bestilte en 3D-printet detalj fra Electrolux. Siden skjedde det ikke så mye mer på den fronten, ifølge Bengt. Drøye 20 år senere, da Protech viste Stratasys’ nye Fortus 3D-printer på Elmia Verktygsmässa 2016, følte Bengt at det var riktig tidspunkt å investere i en 3D-printer. Fortus 450mc oppfylte bedriftens krav til produksjon av sluttprodukter.

.

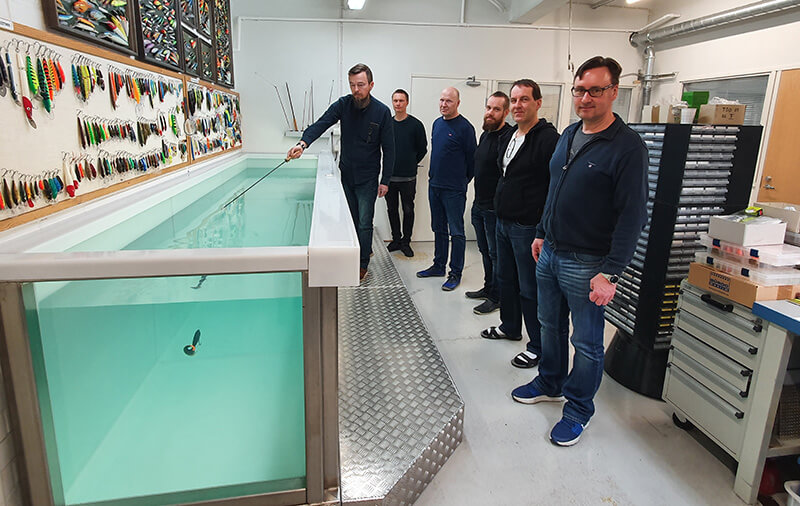

Premogrip® – en 3D-utskrift av kundetilpassede grep

Med en voksende golfinteresse oppstod idéen om å utvikle et spesialtilpasset grep til golfkøller. Men ifølge Bengt er golfen en konservativ sport og det er bare putter køllen som ikke har noen restriksjoner på håndtakets diameter. Premo begynte i stedet, ved hjelp av 3D-teknologi, å utvikle produksjon av et kundetilpasset grep, som senere fikk navnet Premogrip®. Navnet ble et godkjent registrert varemerke i 2018.

3D-teknologi gjennom hele produksjonsprosessen

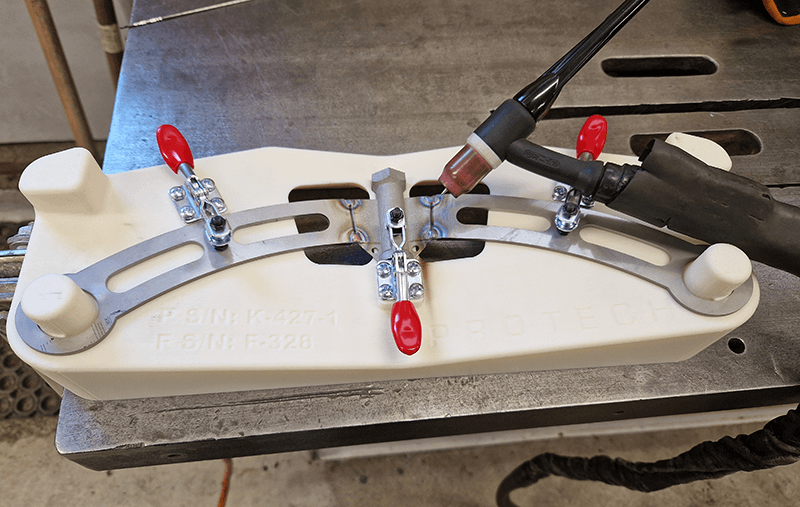

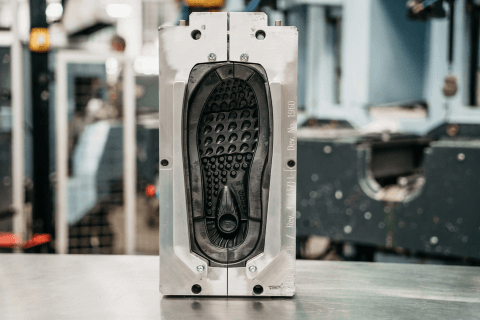

Det første trinnet i produksjonsprosessen av Premogrip® er et grepavtrykk som 3D-skannes og gjøres om til en digital fil. Den første prototypen printes ut i en MakerBot Replicator+ for å verifisere designet. Sluttproduktet printes så ut i en Fortus 450mc og etterbehandles deretter ut ifra kundens ønsker.

Bruksområder for Premogrip®

Premo ser stort potensiale for nye personlige grep til ulike applikasjoner innen sport, fritid, verktøy og hjelpemiddel m.m.

Både Försäkringskassan og Arbetsförmedlingen har vist interesse for Premogrip®. Der ser man et stort potensiale for spesialtilpassede grep til personer med behov for ulike hjelpemiddel i sitt arbeid. Dette kan hjelpe mange mennesker til enklere å komme ut i arbeidslivet, men utfordringen for Premo er å finne forhandlere som våger å tro på produktet.

— Bengt Jansson, Premo.

Kundetilpassede customdeler med 3D-teknologi

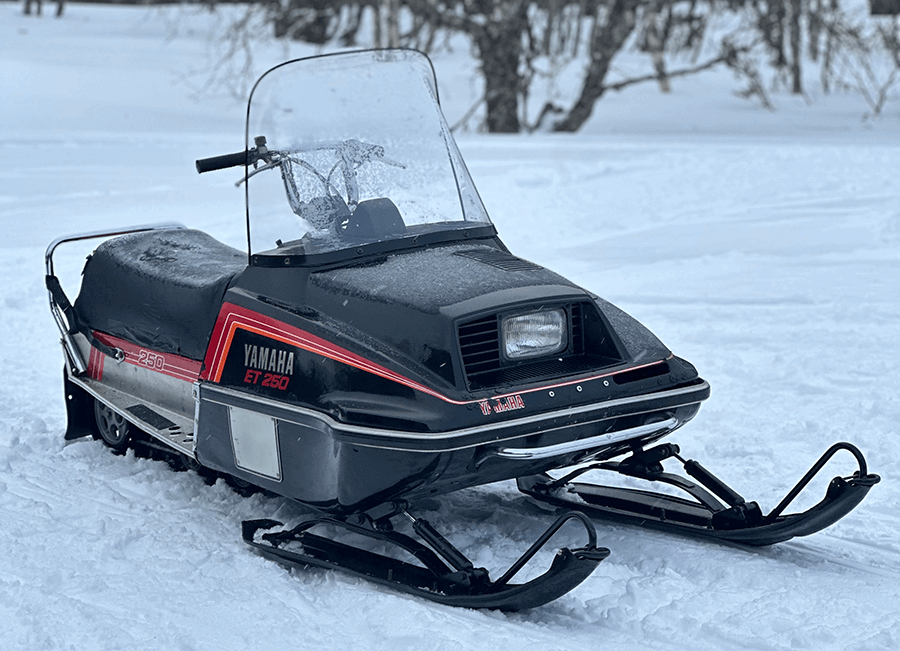

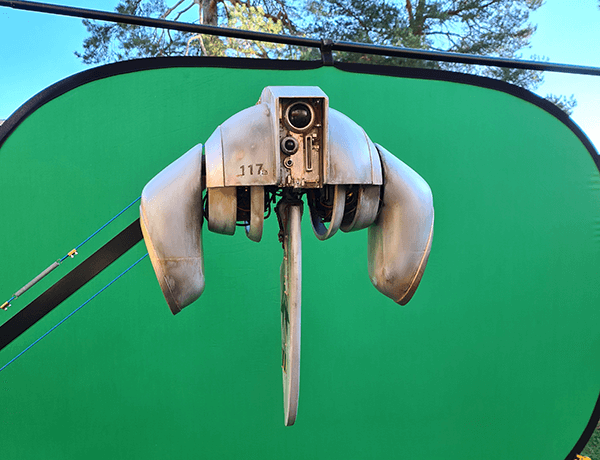

Foruten Premogrip® tilbyr Premo kundetilpassede deler til blant annet motorsykler. En originaldel fra motorsykkelen 3D-skannes, modelleres i et CAD-program og printes ut som et sluttprodukt i Fortus 450mc. Deretter sendes den til lakkering hvis kunden ønsker det. Kunden har her mulighet til et eget design som setter et personlig preg på motorsykkelen.

Fordelen med 3D-teknologi er at det blir riktig og nøyaktig etter den formen som ønskes. Produksjon med dreiebenk og fres gjør produktet til en massiv klump. Å få ned vekten på produktet er det viktigste.

— Bengt Jansson, Premo.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheter

Nyheter Kundehistorier

Kundehistorier Messer & event

Messer & event White Papers

White Papers 3D-print Guide

3D-print Guide