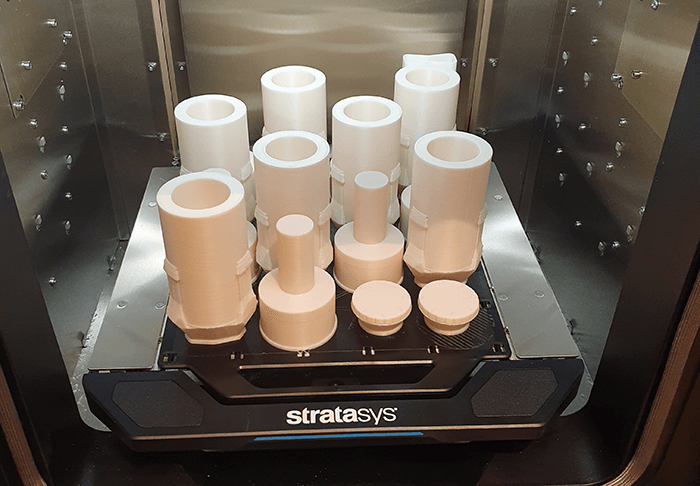

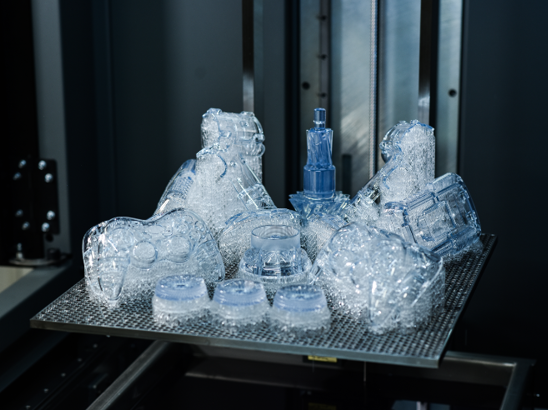

Thule Sverige utvikler raskt sine konseptidéer og gjør konstruksjonsverifiseringer med 3D-printere fra Stratasys. For å effektivisere produksjonsflyten, kjører de kortere programmer på dagen og lengre på natten.

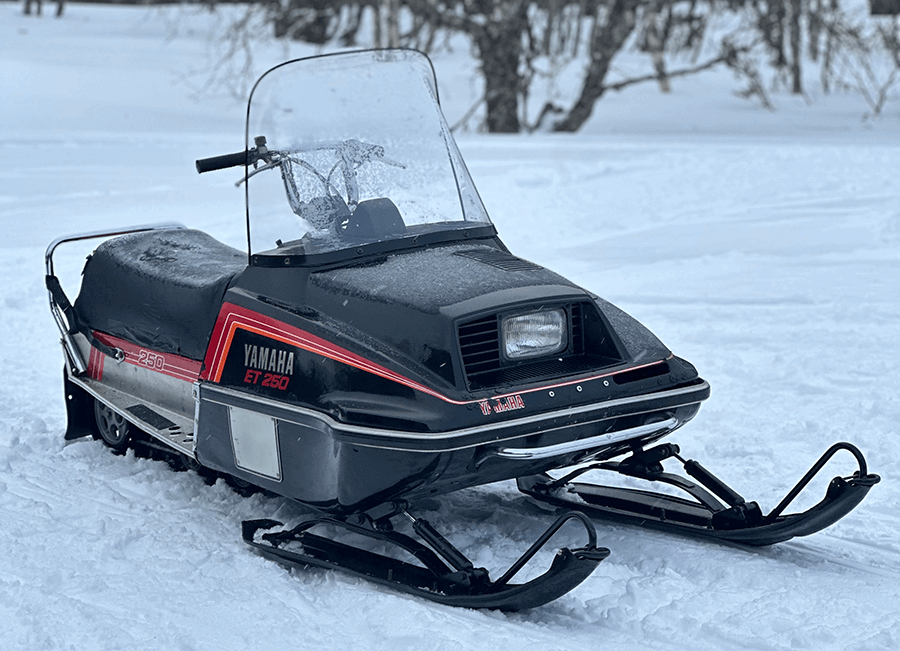

Thule er en verdensledende produsent innen transportløsninger for aktive familier og friluftsentusiaster. De produserer alt fra takbokser og takstativ, barne- og sykkelvogner til vesker og tilbehør til bobiler. Så tidlig som i 2008 investerte Thule i sin første 3D-printer, en Stratasys Dimension SST. Thule så mange fordeler med å ha additiv produksjon tilgjengelig. I dag har Thule utvidet kapasiteten med to Stratasys Fortus 250mc.

Evaluerer og verifiserer prototyper

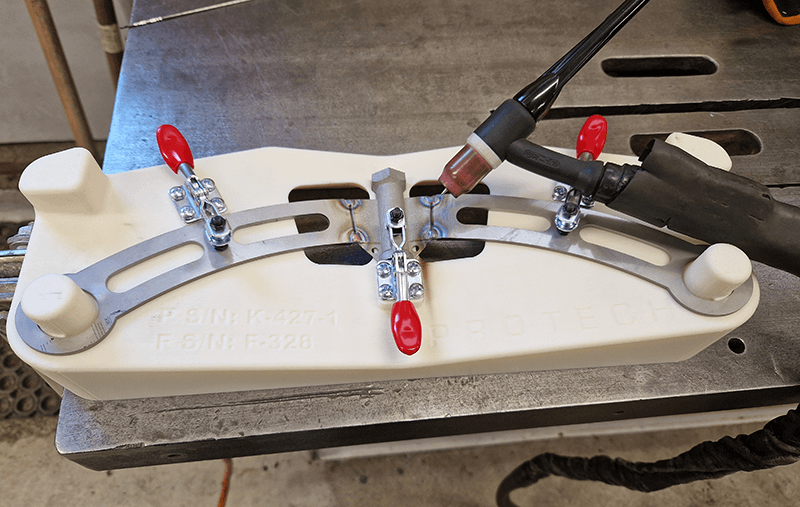

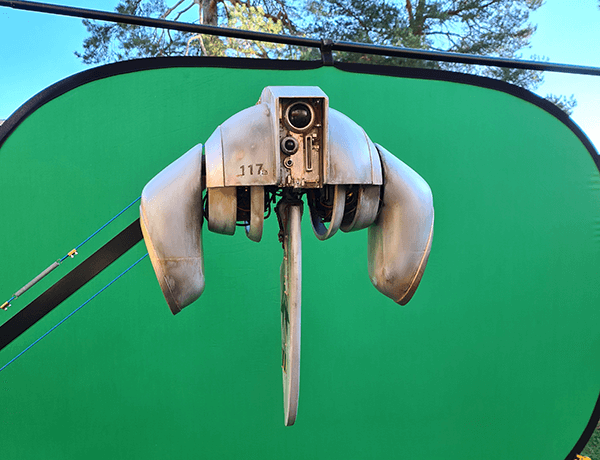

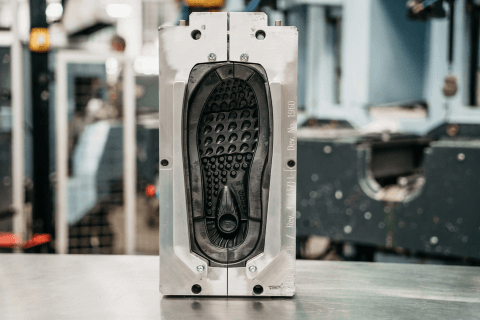

Hos Thule bruker man først og fremst sine 3D-printere for å kunne printe ut prototyper raskt og enkelt tidlig i utviklingsfasen, noe som skaper grunnlaget for nye idéer. Rundt disse prototypene gjør man vurderinger og verifiseringer før man går videre i utviklingsfasen.

For oss er det viktig å kunne sette seg ned og kontrollere konstruksjonen, kjenne og ta på. Når vi er fornøyd med en prototype, styres prosjektet inn i en skarp utviklingsfase og vi starter produksjon av formverktøy til funksjonstester.

— Patrik Mauritzon, Prototyp Manager i Thule.

Tidsbesparelse og fleksibilitet

Før Thule investerte i sin første 3D-printer bestilte de prototyper fra servicebyråer, noe som var tidkrevende. I dag, med to 3D-printere i hus, printer Thule ut prototyper med full kapasitet døgnet rundt.

Tid og fleksibilitet er det viktigste for oss. Der ser vi den største fordelen med egne 3D-printere. En annen fordel er den enkle driften av Fortus 250, noe som har medført at vi ikke har måttet ansette noen for å vedlikeholde 3D-printerne. Det er noe vi gjør ved siden av.

— Patrik Mauritzon, Prototyp Manager i Thule.

Viktig tid kan brukes på idéutvikling

Thule anslår at tusenvis av deler printes ut hvert år. Takket være det faktum at man kan ha en funksjonell prototype i hånden på bare noen timer, kan man bruke verdifull tid på idéutvikling og raskt komme videre til sluttproduktet. Har man f.eks. behov for å justere en konstruksjon på ettermiddagen, kan utskriften være klar morgenen etter.

Våre 3D-printere går i prinsippet døgnet rundt. Det er ikke mange timer den står stille. For å effektivisere produksjonsflyten, kjører vi kortere programmer på dagen og lengre på natten.

— Marcus Börjesson, Prototyptekniker i Thule.

FDM-teknologien har fått en naturlig plass i produktutviklingen hos Thule og hos mange andre bedrifter. Man kan gjøre en iterasjon flere ganger på kort tid. Thule opplever Stratasys 3D-printere som svært pålitelige, noe som gjør at de kan printe uten overvåking. Dette bidrar til en mer effektiv produktutvikling.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheter

Nyheter Kundehistorier

Kundehistorier Messer & event

Messer & event White Papers

White Papers 3D-print Guide

3D-print Guide