Dansk universitet hjelper bedrifter og industrier med å finne løsninger og optimalisere produktproduksjon ved hjelp av 3D-printere for metallutskrifter.

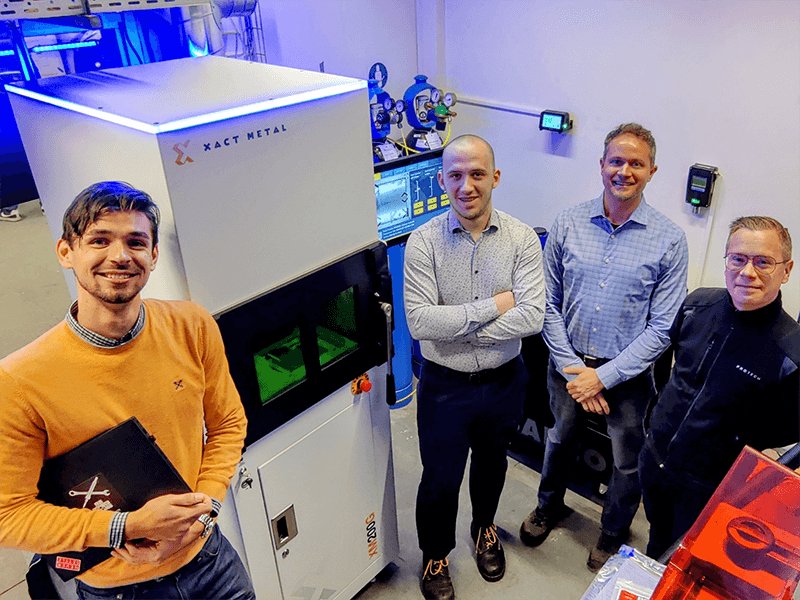

University of Southern Denmark (SDU) i Sønderborg, Danmark, er kjent for sitt innovative forsknings- og utviklingsarbeid. Da de fikk tilskudd til å etablere et ledende mekanisk- og produksjonsanlegg, benyttet de anledningen til å utforske metall 3D-printing, da dette er et teknologiområde som fortsatt er relativt nytt i Danmark. Universitetets visjon var å bli et samlingspunkt for lokal industri og vekke interesse for 3D-printing i metall.

Sterk tilknytning til lokal industri

SDU har alltid hatt en sterk tilknytning til den lokale industrien. De arrangerer jevnlig «Industry Days» hvor bedrifter kan presentere sine utfordringer som SDUs team deretter jobber med å løse. SDU besøker også lokale bedrifter for å se hva de jobber med og kommer ofte derfra med nye oppdrag. Det var under et av disse besøkene Zirocco, et selskap som produserer verdensledende veitørker, gav SDU i oppdrag å forbedre det vanntette batterihuset til produktet sitt.

3D-printede detaljer gikk direkte inn i produksjon

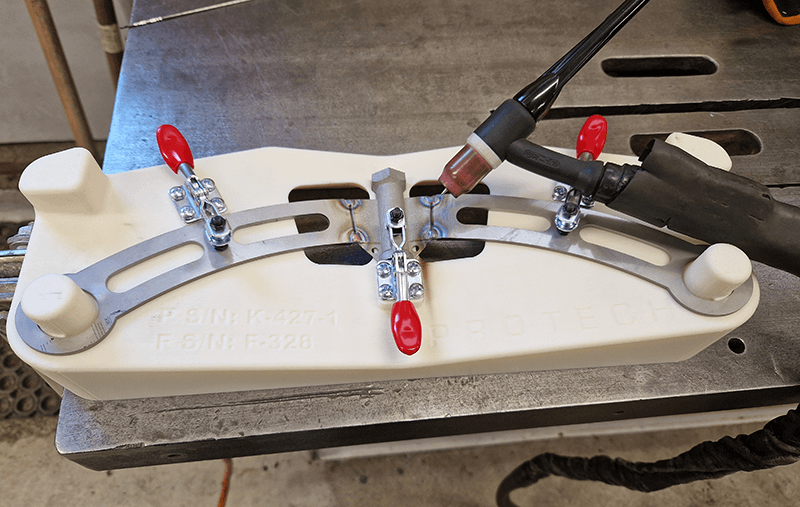

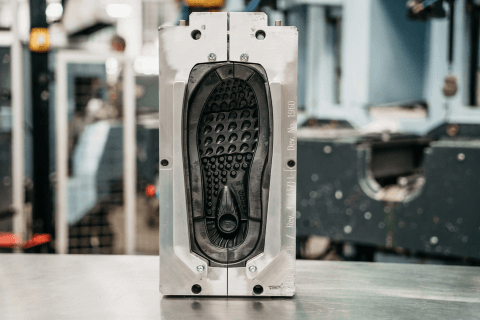

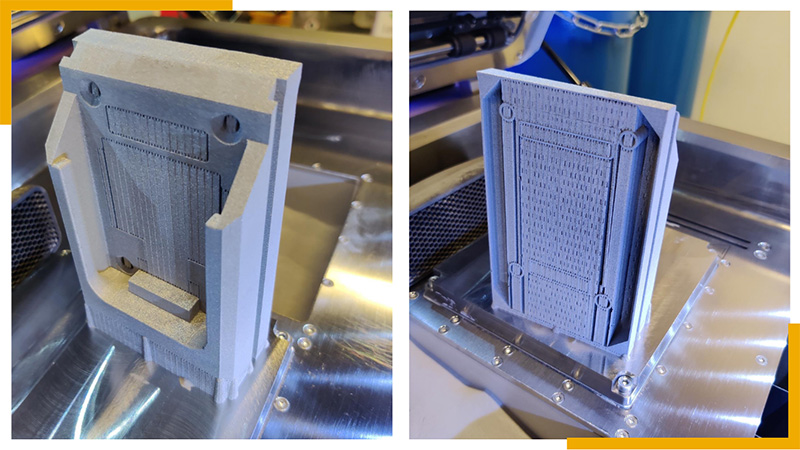

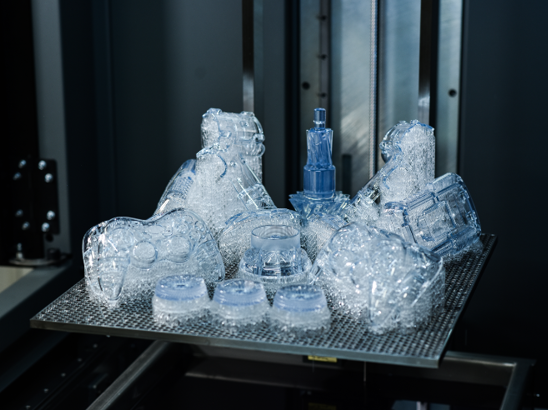

Ziroccos originale konstruksjon var et klumpete stykke i stål som ble produsert ved bruk av tradisjonell CNC-maskinering. Ståldelen hadde unødvendig tykke vegger og SDU skjønte raskt at de kunne rekonstruere delen for utskrift i 3D-metallprinter i stedet. Etter noen designoptimaliseringer og testutskrifter klarte de å redusere veggtykkelsen betraktelig, noe som minsket materialkostnaden og materialavfallet.

SDUs team leverte ti 3D-printede deler til Zirocco, som ble overrasket over hvor lette delene var og hvor raskt de ble produsert. Delene gikk direkte inn i Ziroccos produksjon. SDU-teamet var glade for at det ikke bare var prototyper, men faktiske sluttprodukter.

Egenutviklede parametere

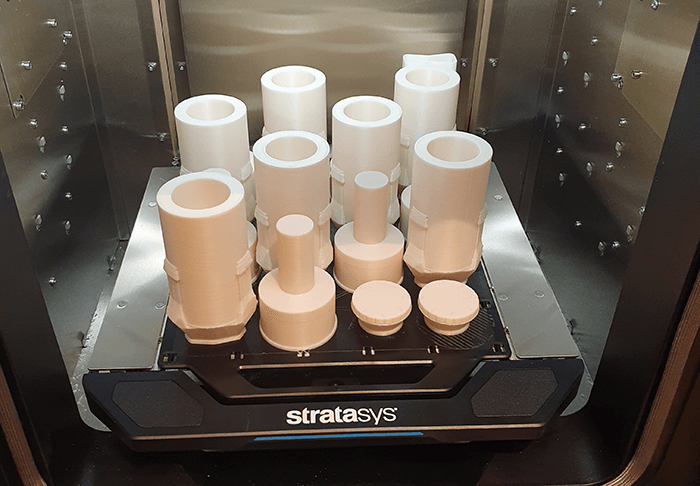

I begynnelsen brukte SDU 3D-printeren XM200C fra Xact Metal for å produsere batterihuset. Men de printet ut såpass mye at de bestemte seg for å oppgradere 3D-printeren til den større og raskere XM200G.

Overgangen resulterte i en ekstremt redusert utskriftstid, nærmere bestemt 75%. Fra 25 timer til kun 6 timer ved hjelp av parametere utviklet internt av SDU. Andrei-Alexandru Popa, lederen for 3D-utskriftsteamet ved SDU, bemerket at den avgjørende egenskapen til Xact Metal 3D-printeren var dens brukervennlighet og evnen til å tilpasse parameterne.

Et mer effektivt produkt takket være 3D-print

Totalt sett følte SDU-teamet at de hadde lykkes med oppdraget sitt ved å spre kunnskap og bevissthet om mulighetene med 3D-printing av metall til den lokale industrien. De viste at metall 3D-teknologi ikke bare lar deg designe mer effektive deler, men kan også være kostnadseffektiv. Ziroccos kjerneproduksjon ble optimalisert, takket være deres samarbeid med SDU, noe som resulterte i et mer effektivt produkt.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheter

Nyheter Kundehistorier

Kundehistorier Messer & event

Messer & event White Papers

White Papers 3D-print Guide

3D-print Guide