3D-printing har blitt hyllet i over et tiår som en “grønn” produksjonsteknologi. Ved å bruke en lag-for-lag-metode for å produsere en detalj, kan materialer spares. Evnen til å lage geometrisk komplekse og lette komponenter, kan minimere energiforbruket i et større system. Produksjon av små partier eller individuelle komponenter eliminerer materialavfall. Å printe ut detaljene der de trengs reduserer transportkostnader og reduserer miljøpåvirkningen. Strategien varierer i effektivitet og virkningen er fra betydelig til gigantisk.

En ofte oversett faktor når man evaluerer additiv produksjons grønne fotavtrykk er imidlertid materialavfall i selve prosessen og det er dette som Stratasys (Nasdaq: SSYS) adresserer i sin Selective Absorption Fusion-plattform (SAF), Stratasys H350.

Utfordringen med pulverrester fra 3D-utskriftsprosesser

Blant 3D-utskriftsteknologier er polymer pulverbad-prosessen spesielt utsatt for å generere betydelige mengder avfall på grunn av et krav om å blande inn nytt ubrukt pulver ved hver ny produksjonskjøring. Kravet kalles ofte ’refresh rate’. Innblandingskravet skyldes at ikke-sintret pulver, som allerede har gjennomgått en utskriftssyklus, kun kan gjenbrukes et begrenset antall ganger. Etter denne grensen er pulvermaterialet ikke lenger egnet til å printe ut perfekte detaljer. For å opprettholde utskriftskvaliteten må en del av det brukte pulveret blandes med nytt materiale, ofte opptil 50%. Resten kasseres, noe som bidrar til økte kostnader i printprosessen og store mengder pulverrester.

På det nåværende tidspunkt er dette kasserte materialet medregnet i de totale kostnadene for pulverlagsutskrifter. Men med en gjennomsnittlig kostnad for PA-pulver på 630 NOK/kg, blir den totale økonomiske belastningen høy for selskaper som bruker teknologien. Vi snakker millionkostnader per år som følge av kjøpt, men senere kassert pulver.

Enda mer bekymringsfull er den miljømessige påvirkningen. Produksjonen av 1 kg PA-pulver genererer cirka 8 kg CO2e. I følge Additive Manufacturing Research var den totale forsyningen av nylonpulver i 2023 på 6,3k metriske tonn, noe som tilsvarer 50k metriske tonn CO2e-utslipp—tilsvarende 12 000 biler som kjører 10 000 mil hver. Med tanke på at minst 25% (lavt estimert) av dette materialet er bortkastet, blir behovet for å minske både økonomiske og miljømessige kostnader tydelig.

Stratasys har tatt til seg denne utfordringen og jobbet for å finne en innovativ løsning. Gjennom sin SAF-plattform har selskapet introdusert en løsning som fullt ut kan resirkulere avfall, gjennom utforming av selve maskinen og innovativ kontroll av det infrarøde lyset (IR) for sintring av pulveret. Disse innovasjonene skiller seg tydelig fra blant annet utskriftsprosessen Multi Jet Fusion (MJF) og er avgjørende for å kunne produsere fullgode detaljer av SLS/MJF-pulverrester.

Hvordan SAF omgjør rester av pulver til detaljer

Når pulver gjennomgår flere utskriftssykluser, endres dets molekylære struktur. Faktorer som kjedeforlengelse og økning i molekylvekt, mindre oksidasjon og endringer i partikkelmorfologi påvirker alle pulverets egenskaper. Gammelt pulver vil særdeles krympe mer og har reduserte mekaniske egenskaper etter utskrift. Dette kan forårsake kvalitetsproblemer, spesielt i systemer som lasersintring (SLS) eller Multi Jet Fusion (MJF), der tiden mellom lagenes varmeeksponering ikke er konstant over hele utskriftsoverflaten, noe som forårsaker problemer med de printede delene.

SAF overvinner disse utfordringene med en avgjørende konstruksjonsforskjell: den bruker en enveis utskriftsvogn, i motsetning til MJF, som er avhengig av to vogner som beveger seg i 90 grader mot hverandre. Dette resulterer i at SAF-systemet eksponerer hver posisjon på byggeflaten likt både ved oppvarming, kjøling og ved utlegging av et nytt lag med pulver. Resultatet er konsekvent termisk eksponering over hele byggeflaten, noe som fører til jevn og kontrollert krymp i hele bygget.

På grunn av denne høyere graden av kontroll over varmestyringen, kan SAF effektivt gjenbruke brukt PA-pulver som konkurrerende teknologier i verste fall sender bort som avfall.

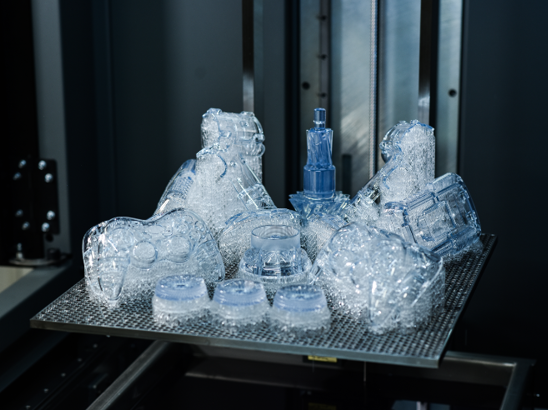

Den unike konstruksjonen av H350 gjør det også mulig for brukeren å pakke maskinens byggevolum betydelig tettere enn med andre pulverbaserte utskriftsmetoder. Pakketettheten i H350 ligger normalt på 20-25% og opptil 45% med fullgod utskriftskvalitet sammenlignet med normale 8-12% i SLS og MJF. Den høye pakketettheten gjør at flere detaljer produseres med lavere energiforbruk.

Gjør 3D-utskrift grønnere og billigere

I praksis gir Stratasys SAF-plattform to fordeler. For det første vil brukere av SAF-systemer oppleve 100% utnyttelse av alt kjøpt pulver. Alt innkjøpt pulver blir til deler for levering, noe som reduserer den totale materialkostnaden. Enda mer overbevisende er imidlertid at SAF-systemet kan gjenbruke avfallspulver fra andre pulverbad-teknologier, noe som gjør det til en ideell løsning for bedrifter som ønsker å minimere sitt miljøavtrykk samtidig som de opprettholder produksjonseffektiviteten.

Til innovasjonen med å kunne bruke restpulver fra SLS/MJF i Stratasys sin SAF-prosess, må det også vektlegges at maskinen H350 bruker betydelig mindre energi enn tilsvarende industriell AM-utstyr. Det reduserte energiforbruket gjelder både selve maskinen, men også at H350 stiller lavere krav til ventilasjon og temperering av produksjonslokalene. Andre leverandørers krav til installasjonsmiljøet rundt maskinen øker deres energikostnader drastisk.

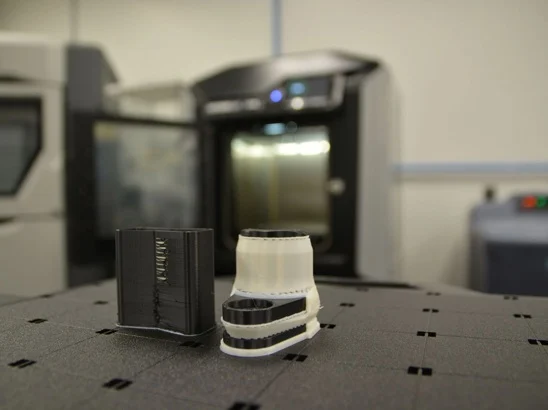

Flere pilotkunder, som f.eks. Wehl Green i Spania, har kommet i gang med å produsere produkter med resirkulert PA-pulver fra lasersintringsprintere og har rapportert positivt om overflatefinishen og de mekaniske egenskapene til de printede delene. Med tilbakemeldingene fra disse pilotkunder er Stratasys overbevist om at SAF-systemet, med sin oppgradering for utskrifter med brukt PA-pulver, har funnet en unik nisje for fremtidens AM-løsning.

Dette prosjektet har pågått internt innad i Stratasys i flere år. Med bransjeundersøkelser innen additiv produksjon som i økende grad angir holdbarhet som et høyt prioritert tema for brukere av 3D-utskrifter, har selskapet besluttet å kunngjøre dette nye initiativet i år på Formnext 2024.

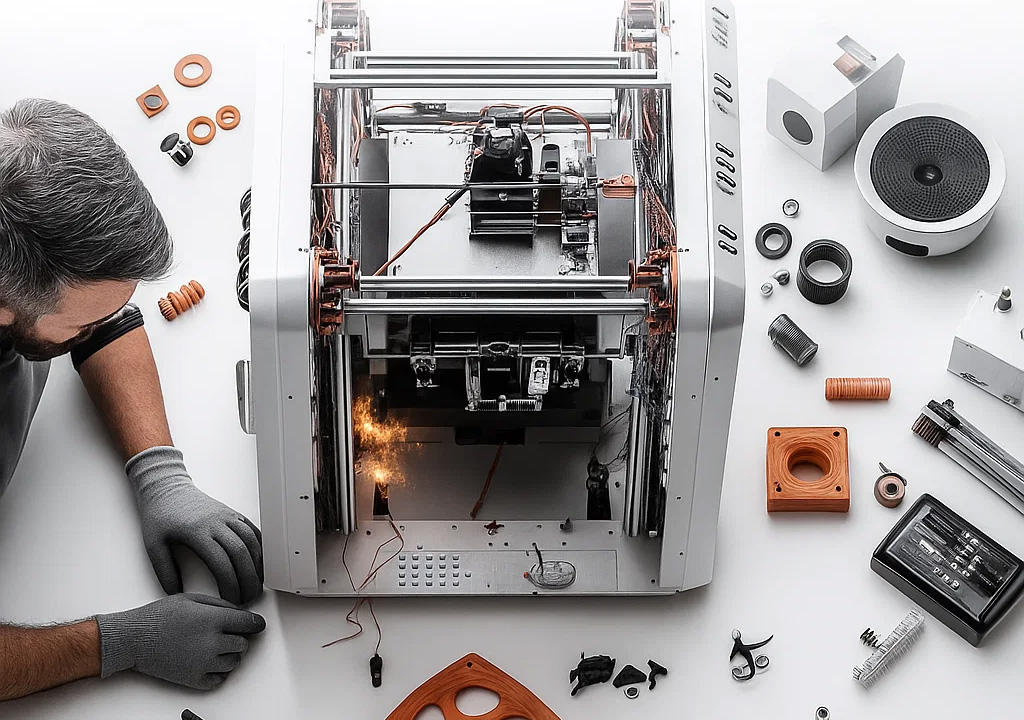

Stratasys H350

H350 oppfyller de høye kravene i industrien og er spesielt utviklet for serieproduksjon av sluttprodukter av topp kvalitet.

Vil du vite mer?

Fyll inn kontaktopplysningene dine, så kontakter vi deg så snart vi kan. Kontoret er bemannet alle hverdager mellom klokken 08:00 – 17:00.

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheter

Nyheter Kundehistorier

Kundehistorier Messer & event

Messer & event White Papers

White Papers 3D-print Guide

3D-print Guide